Capitolul 2 - Analiza riscurilor și gestionarea riscurilor

În capitolul anterior, am revizuit conceptele de bază legate de risc. Scopul acestui capitol este de a prezenta procesul și metodologia de gestionare a riscurilor, utilizând în principal definițiile standardelor IEC 50 (191) și IEC 60508.

2.1. Concepte conexe

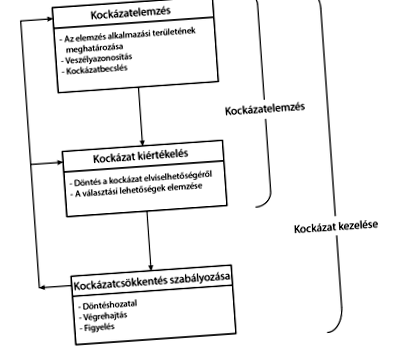

Gestionarea riscurilor înseamnă aplicarea sistematică a principiilor, procedurilor și practicilor de gestionare legate de analiza riscurilor, evaluarea riscurilor și sarcinile de gestionare a riscurilor. Așa cum se arată în figura de mai jos, gestionarea riscurilor constă în evaluarea riscurilor și pași de reducere/reglementare a riscurilor.

|

Analiza riscurilor este utilizarea sistematică a informațiilor disponibile pentru identificarea pericolelor. Analiza riscurilor rezumă definiția sferei analizei, identificarea pericolelor asociate și evaluarea riscurilor.

Evaluarea riscurilor poate fi împărțită în subprocese de analiză și evaluare a riscurilor.

Prin identificarea pericolului se înțelege procesul de recunoaștere a existenței și caracterizarea unui pericol.

Estimarea riscului este procedura utilizată pentru a determina amploarea riscurilor analizate. Evaluarea riscurilor constă din următorii pași: analiza frecvenței, analiza consecințelor și integrarea acestora. Al doilea pas în evaluarea riscului este evaluarea riscului: procesul prin care acceptabilitatea unui risc este evaluată pe baza unei analize de risc.

Controlul riscului: înseamnă procesul decizional legat de gestionarea riscurilor și/sau reducerea riscurilor.

Managementul continuu al riscurilor (CRM) este o tehnică utilizată pe scară largă, care poate fi utilizată, de exemplu, pentru a gestiona proiecte cu elemente de risc. CRM este un proces iterativ și adaptativ, ale cărui activități se bazează pe cea anterioară, folosind informațiile dezvăluite în pașii anteriori, reducând continuu riscul. Metodologia constă din pașii următori, așa cum se arată în figura de mai jos:

Identificați riscul: acest pas identifică secvențe nedorite de evenimente ale căror consecințe pot prezenta un risc.

Activitatea de analiză a riscurilor determină probabilitatea apariției evenimentelor adverse și gravitatea consecințelor acestora, precum și explorează instrumentele potențiale care sunt adecvate pentru gestionarea riscului în perioada dorită de timp.

Plan de reducere a riscului (Plan): Identificați pașii necesari pentru reducerea riscurilor.

Urmărire: Monitorizarea continuă a implementării cerințelor definite în pasul anterior, adică compararea continuă a indicatorilor de performanță și a valorilor țintă ale acestora.

Control: Dacă este necesar, efectuați corecțiile corespunzătoare, re-măsurați impactul intervențiilor.

Activitatea de comunicare, deliberare și documentare trebuie efectuată la sfârșitul fiecărui pas. Documentele legate de gestionarea riscurilor sunt revizuite în figura de mai jos.

Figura de mai jos prezintă procesul tehnic de gestionare a riscurilor în ceea ce privește informațiile de intrare și ieșire.

Intrări: documente tipice de intrare pentru gestionarea riscurilor:

Planul și politica de gestionare a riscurilor (Planuri și politici): Planul de gestionare a riscurilor, sistemul de cerințe de evaluare a riscurilor, procesul de dezvoltare a sistemului așteptat, date, valorile țintă și limita cerințelor așteptate.

Date tehnice: criterii de performanță, opțiuni posibile, variabile de decizie și limitările acestora, cerințe, linii de bază de proiectare.

Date necesare pentru analiza riscurilor soluțiilor alternative: informații de proiectare, cunoștințe empirice.

2.2. Ciclul de viață al managementului riscurilor conform IEC 61508

Statisticile privind cauzele accidentelor arată că o parte semnificativă a cauzelor accidentelor au fost deja încorporate în produs în timpul proiectării și fabricării produsului. Această recunoaștere sugerează, de asemenea, că prevenirea defecțiunilor și menținerea nivelului de siguranță necesar ar trebui să se aplice întregului ciclu de viață al produsului. Scopul acestui capitol este de a oferi o imagine de ansamblu asupra celor mai importante activități din analiza ciclului de viață conform IEC 61508. Relațiile dintre activitățile în 16 etape ale managementului standard al riscurilor sunt prezentate în figura de mai jos.

Primul pas al metodologiei, care este de fapt legat de analiza riscurilor, este Analiza preliminară a pericolelor, care are ca scop identificarea pericolelor. În acest pas, trebuie definite opțiunile de eșec care pot duce la accidente. De exemplu, este necesar să se exploreze ce fel de defecțiuni pot apărea într-un sistem de frânare și aceste defecțiuni în situații specifice - de ex. la viteze mari ale vehiculului - ce accidente pot provoca. Al patrulea pas este de a defini cerințele generale de siguranță legate de aceste situații de urgență. Scopul celui de-al cincilea pas este de a atribui cerințele generale de siguranță subsistemului tehnic dat, proces, mai precis pericolelor asociate, de exemplu, pentru a formula cerințele pentru manipularea pericolelor din cauza lipsei forței de frânare împotriva sistemului de frânare. .

Activitatea de proiectare a ciclului de viață este reunită prin etapele procesului 6-8. Al șaselea element de activitate acoperă activitatea de proiectare pentru a se asigura că sunt îndeplinite cerințele legate de instalarea, funcționarea și întreținerea sistemului. O astfel de problemă este determinarea frecvenței de întreținere a sistemului de frânare. Al șaptelea pas este de a înregistra validarea (verificarea) sistemului de siguranță, care, în legătură cu exemplul nostru, încearcă să răspundă la întrebarea cum să ne asigurăm că sistemul nostru de frânare este suficient de robust și fiabil chiar și în intervalul de timp dintre întreținere și inspecții. Al optulea element stabilește cerințele pentru predarea și punerea în funcțiune a sistemului. Înregistrarea reglementărilor legate de predarea și punerea în funcțiune a unei fabrici chimice este un exemplu evident al acestui pas, care ilustrează, de asemenea, că dezvoltarea standardului IEC 61508 a fost influențată mai semnificativ de industria proceselor decât industria auto.

Sarcinile legate de proiectarea sistemului critic de securitate sunt incluse în pașii 9-11.

Baza dezvoltării sistemelor critice pentru siguranță este dezvoltarea funcțiilor de siguranță care asigură că un subsistem dat nu poate contribui la o siguranță inadecvată ... adică se asigură că valoarea SIL dată este atinsă. Subsistemul numit Sistemul de siguranță (SRS) necesar pentru a îndeplini o anumită funcție de siguranță, adică pentru a atinge un anumit nivel de siguranță, se numește sistem de siguranță. Al nouălea și al zecelea pas se referă la proiectarea, analiza și implementarea acestor sisteme. Pentru sistemele cu componente E/E/PE se aplică al nouălea pas, iar pentru subsistemele fără astfel de componente se aplică al zecelea pas.

IEC 61508 se concentrează în principal pe componentele E/E/PE, împărțind al nouălea pas în alte subetape.

Standardul abordează, de asemenea, faptul că există alte mijloace de reducere a riscului pe lângă dezvoltarea caracteristicilor de securitate. Urmând exemplul nostru, de exemplu, limitarea vitezei unui vehicul este, de asemenea, adecvată pentru reducerea riscurilor unei eventuale defecțiuni a sistemului de frânare. Cerințele pentru aceste instrumente externe de atenuare a riscurilor sunt stabilite la punctul 11.

Aplicarea etapelor suplimentare (12-16) fixează cerințele legate de instalarea, punerea în funcțiune, validarea și întreținerea sistemului după construcția sistemului.

De multe ori se anticipează că un sistem va trebui modificat sau operat într-un mediu modificat în timpul funcționării și după dezvoltare și producție. În cazul exemplului nostru de sistem de frânare, de exemplu, este de conceput ca în viitor greutatea și performanța vehiculelor afectate să crească, astfel încât așteptările privind performanța sistemului de frânare pot crește, de asemenea. Specificațiile legate de această situație sunt stabilite în pasul 15. Activitățile prevăzute la punctul 16 legate de dezmembrare și eliminare nu pot fi neglijate nici în industria auto, gândiți-vă doar la pericolele de mediu ale cauciucului, bateriilor și deșeurilor.

IEC 61508 este, de asemenea, mai detaliat despre ciclul de viață al sistemelor E/E/PE (sub), dar, în același timp, stabilește specificațiile aplicabile în general în al nouălea pas (a se vedea figura de mai jos).

Standardul include, de asemenea, cerințe pentru analiza componentelor software. Dintre acestea, pasul de integrare 9.4 ar trebui evidențiat separat, se ocupă de integrarea componentelor hardware și software în legătură cu problemele legate de interconectarea subsistemelor, de ex. analizând riscul dacă codul garantează funcționarea corectă pe un anumit hardware țintă.

Este foarte important să subliniem că cel mai important scop al acestei scheme de securitate a ciclului de viață este de a servi drept ghid pentru activitățile de gestionare a riscurilor și documentația acestora. Astfel, acest ghid nu este important doar în ceea ce privește atragerea atenției asupra sarcinilor de planificare, analiză și monitorizare a managementului riscurilor implicate în dezvoltare și aplicare, ci servește și ca listă de verificare, asigurându-se că analiza poate fi omisă doar în cazuri justificate și documentate., etapa de planificare, adică numai în cazul în care analizele nu au evidențiat niciun risc inacceptabil de abordat.

2.3. Managementul riscurilor conform ISO 26262

Standardul IEC 61508 se ocupă în principal de producție personalizată/tehnologii la scară mică, în cazurile în care validarea siguranței este, de asemenea, efectuată și repetată pe sistem. În schimb, ISO 26262 se aplică vehiculelor rutiere produse în masă cu mai puțin de 3.500 kg. În acest caz, validarea securității se realizează în timpul dezvoltării. IEC 61508 se bazează pe modelul „proces/echipament controlat”, în care este posibil să se utilizeze dispozitive de atenuare a riscurilor. ISO 26262 folosește modelul „sistem proiectat în condiții de siguranță”, adică adoptă abordarea conform căreia siguranța ar trebui să fie încorporată în sistem, adică funcțiile de control și siguranță nu sunt sau sunt doar foarte greu de separat. Conform acestui standard, definiția riscului include toate componentele situației traficului, inclusiv șoferul și cei implicați în situație.

Punctul forte al modelului de ciclu de viață ISO 26262 este că se concentrează pe managementul siguranței și cultura siguranței, deoarece în cazul sistemelor extrem de complexe, accidentele sunt mai mult consecințele factorilor legați de funcționarea și cultura organizației, adică proiectarea, producția și funcționare.

Cultura adecvată a siguranței

Răspunderea nu poate fi urmărită.

Procesul asigură trasabilitatea deciziilor de securitate.

Costul și termenul au prioritate față de siguranță și calitate.

Securitatea (funcțională) are cea mai mare prioritate.

Atitudine reactivă față de siguranță (testări extinse la sfârșitul dezvoltării produsului; managementul intervine numai dacă există o problemă).

atitudine preventivă și reflexivă (problemele de siguranță și calitate sunt identificate și rezolvate în cel mai timpuriu stadiu posibil al ciclului de viață al produsului).

Nu există cicluri sistematice de dezvoltare continuă.

Este integrat în fiecare proces, o parte din care este dezvoltarea continuă.

Cadrul de conținut al notei nu permite o descriere detaliată a cerințelor standardului.

În următoarea subsecțiune, vă prezentăm un mod de eșec și o tehnică de analiză a impactului utilizate pe scară largă în industria auto ca tehnică care susține cu succes activitățile de gestionare a riscurilor bazate pe îmbunătățirea sistematică și continuă.

2.4. Modul de eșec și analiza impactului (FMEA)

FMEA permite de obicei analize descriptive, cu cadrul de colectare a informațiilor necesare pentru evaluarea riscurilor într-un tabel de date sau o foaie de calcul. Rezultatele cheie ale analizei sunt numărul priorității de risc (RPN), pe baza căruia evaluăm construcția examinată sau proces. Un RPN este un indicator complex care include atât perspectivele producătorului, cât și ale clientului. Valoarea sa este dată de produsul celor trei scoruri (severitate, incidență, detectare) (vezi figura de mai jos):

R P N = s ú l y o s s á g × e l õ f o r d u l á s × f e l d e r í t é s

- Capitol. Domesticare: Capitolul 5 (o)

- Gyula Szini Profán Love Love Capitolul patru

- Conţinut. Capitolul doi Ce trebuie să știți despre masajul piciorului. Fundamente teoretice . 55

- Conţinut. Capitolul 1 Ce este alli? 1. Capitolul 2 Rezumatul dietei 15. Capitolul 3 Planurile de dietă 29. Capitolul 4 Rețete 59

- Legend of Tarzan - A apărut cea mai spectaculoasă previzualizare de până acum! Să filmăm!