Imprimarea 3D a metalelor se dovedește într-un proiect aerospațial

autopro.hu | 17.06.2020 07:22

Foto: Sisteme 3D

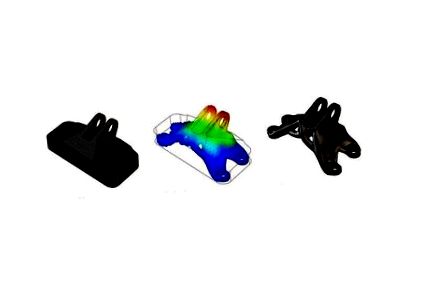

Ca rezultat al unei reproiectări de către expertiza tehnologiei Frustum Inc. Technology și 3D Systems (DMP), consola motorului aeronavei a fost mai ușoară cu 70%, îndeplinind în același timp cerințele de stres.

Proiectarea corectă a unei componente de-a lungul limitelor unei anumite tehnologii de fabricație a fost întotdeauna o durere de cap pentru inginerii de proiectare de la Revoluția Industrială. Producția rentabilă de forme geometrice complexe sau componente în forme organice este limitată pentru tehnologiile de fabricație convenționale. Rezultă adesea că proiectantul trebuie să facă compromisuri în detrimentul funcționalității și performanței piesei.

În zilele noastre, când tehnologiile de fabricație aditivă (cunoscute în mod obișnuit sub numele de imprimare 3D) și în mod specific imprimarea 3D a metalelor sunt deja alternative viabile la tehnologiile de fabricație convenționale, vechile limitări tehnologice au dispărut în mare măsură. Software-ul de optimizare a topologiei a reușit acum să creeze cele mai eficiente fișiere 3D pe care ultima generație de imprimante metalice le poate produce într-un singur pas. Odată cu producția digitală, a devenit practic posibil să se creeze direct modelul proiectat.

Designul original al consolei care a stat la baza ofertei GE Aircraft. Așteptările de bază pentru suportul reproiectat nu au fost de a depăși dimensiunile de închidere a piesei originale, de a rezista la aceeași cantitate de sarcină, reducând în același timp greutatea totală a piesei. | Foto: Sisteme 3D

Această convergență a tehnologiilor este bine ilustrată de succesul unui proiect comun între compania de software Frustum și divizia de salarizare a 3D Systems, Quickparts. Cele două companii și-au reunit materialul câștigător pentru o licitație anunțată de filiala aerospațială a GE (GE Aircraft). GE Aircraft a lansat un apel public pentru ca companiile terțe să aștepte cererile. Sarcina: reducerea greutății suportului care ține capacul unui motor de aeronavă, astfel încât acesta să nu piardă rezistența, durabilitatea și capacitatea de încărcare a suportului.

Natura critică a greutății

De la începutul transportului motorizat pe uscat, aerian și pe apă, inginerii au căutat întotdeauna să găsească un echilibru între greutatea și rezistența unui vehicul. Acest echilibru delicat a devenit și mai important în ultima perioadă datorită intensificării concurenței globale între producători, dispozițiilor din ce în ce mai stricte de economisire a energiei, așteptărilor din ce în ce mai mari de rentabilitate și a termenelor de livrare din ce în ce mai stricte.

Acest lucru este valabil mai ales pentru industria aerospațială modernă. Deși un Boeing 737 cântărește aproximativ 65 de tone, chiar și o pierdere în greutate de doar o jumătate de kilogram poate economisi sute de mii de dolari pe an pentru unele companii aeriene. Dacă includem toate avioanele din lume în formulă, economiile totale pot depăși cu mult 10 milioane de dolari, scrie GE Aircraft în justificarea ofertei sale.

Design optimizat pentru performanță

Pentru a îndeplini oferta oferită de GE Aircraft, software-ul de optimizare a topologiei Frustum a făcut primii pași evaluând greutatea și solicitările, precum și cerințele de rezistență. Optimizarea topologiei determină geometria unei componente luând în considerare solicitările expuse. Se ia în considerare dimensiunea disponibilă a carcasei, dimensiunile conexiunii, sarcina piesei datorată greutății și alți factori (de ex. Gravitație, vibrații) și stresul maxim admis pe material.

Componentă cu topologie optimizată generată de software-ul Frustum. | Foto: Sisteme 3D

Software-ul Frustum generează automat geometrii optimizate pe baza fișierelor CAD existente. Creează corpul ținând cont de proprietățile de proiectare. Suprafețele organice rotunjite conduc la piese mai ușoare și reduc punctele de colectare a stresului.

„Pe baza designului CAD disponibil al consolei aeronavei, software-ul nostru a generat o geometrie optimizată pentru producția digitală, fără a fi nevoie de nici o reproiectare”, a declarat Jesse Blakenship, CEO Frustum.

Spre deosebire de procesele tradiționale de prelucrare CNC sau de turnare a metalelor, complexitatea modelului generat de optimizarea topologiei nu este o problemă pentru tipărirea directă a metalelor (DMP), deoarece manipulează chiar și forme extrem de complexe fără costuri suplimentare.

Expertiza de imprimare 3D

După finalizarea modelului preliminar al Frustum, a avut loc expertiza de imprimare a metalelor 3D Systems.

Divizia de salarizare 3D Systems este Quickparts, cel mai mare furnizor de servicii de imprimare 3D din lume, care externalizează piese proiectate la comandă cu licitare online și mai mult de 10 ani de experiență de imprimare 3D în spatele lor. Peste 100 de ingineri în tehnologia aplicațiilor din Quickparts, de renume și recunoaștere mondială, au o expertiză cuprinzătoare în tipărirea metalelor (DMP).

„Imprimarea directă a metalelor (DMP) este un proces mult mai complex decât lucrul cu polimeri”, spune Jonathan Cornelus, manager de dezvoltare de afaceri la 3D Systems Quickparts. - Am contribuit la dezvoltarea piesei conform criteriilor de imprimare DMP, minimizând factorii de risc care pot apărea în timpul producției. În producția componentelor comandate, folosim setări optimizate, pe care le-am creat din suma unui deceniu de experiență în producția de metale aditive.

Faceți o parte mai bună!

Pentru consola de aeronave GE, software-ul Frustum s-a bazat pe fișierul digital al designului original, un fișier CAD și a fost exportat într-un fișier STL la sfârșitul generației.

În timpul procesului de fabricație, experții 3D Systems au ajutat, printre altele, la selectarea materiei prime potrivite, orientarea optimă a piesei în șantierul imprimantei metalice și au identificat defecte potențiale de deformare. Piesa a fost realizată în cele din urmă cu imprimanta metalică 3D Systems ProX DMP 320.

Setările de imprimare utilizate de o imprimantă metalică se bazează pe experiența de imprimare dobândită prin imprimarea a aproape jumătate de milion de piese. Și cu setările corecte, aproape orice geometrie poate fi imprimată, cu o calitate excelentă a suprafeței și o repetabilitate perfectă.

ProX DMP 320 este o imprimantă reproiectată, care este mult mai ușor de utilizat și oferă o gamă largă de materiale de la titan la oțel inoxidabil și aliaje de nichel.

Suport de montare a motorului GE Aircraft, reproiectat cu software-ul Frustum și fabricat de Quickparts cu o imprimantă metalică 3D Systems ProX DMP 320. | Foto: Sisteme 3D

GE a selectat în cele din urmă titanul ca material de bază pentru suportul cutiei de viteze GE, în principal datorită rezistenței sale remarcabile.

Datorită modulelor sale interschimbabile, ProX DMP 320 poate fi ușor comutat de la o materie primă (de exemplu: titan) la alta (de exemplu: oțel inoxidabil). La șantier, imprimarea are loc în condiții perfect controlate, într-un mediu sub vid, care asigură etanșeitatea corespunzătoare a piesei și puritatea chimică a metalului. Materia primă neutilizată în proces poate fi reciclată complet, ceea ce are economii de costuri, precum și beneficii pentru mediu.

Trezirea pentru industria auto

Piesele proiectate de Frustum și realizate cu tehnologia 3D de imprimare aditivă a metalelor au îndeplinit pe deplin toate cerințele de stres ale licitației GE Aircraft. În ciuda faptului că dimensiunea carcasei piesei nu a crescut și, în general, s-a realizat o reducere uimitoare a greutății cu 70% cu piesa reproiectată fabricată cu tehnologia DMP.

- Un astfel de proiect poate fi motivant pentru companiile auto, aerospațiale și aerospațiale. La urma urmei, acestea sunt industriile în care menținerea sau extinderea funcționalității pe lângă pierderea în greutate este o cerință de bază. Totul, de la proiectare la inginerie până la tehnologia de fabricație, se învârte în jurul ei - a spus Cornelus.

În plus față de proiectarea și adecvarea componentelor, Cornelus subliniază că optimizarea topologiei, atunci când este utilizată împreună cu tehnologia de fabricație DMP, oferă foarte des o oportunitate de simplificare. Modulele asamblate anterior din mai multe componente vor fi înlocuibile cu o singură componentă grea. Împreună cu reducerea timpului de asamblare, acest lucru elimină o gamă întreagă de elemente de fixare și conectori, eliminând erorile pe care le pot provoca.

Nu în ultimul rând, avantajul imens al tehnologiei DMP este viteza. Fabricate din materii prime rezistente (precum titan, oțel inoxidabil, aliaje de nichel), componentele de înaltă calitate, gata de instalare devin disponibile în termen de două săptămâni de la comandă. Iar viteza ca aceasta poate fi un avantaj competitiv imens - care devine din ce în ce mai mult o cerință în nenumărate industrii.

- Ferenc Polák, Zsilett; Ziar

- Letmód - Blikk

- Nu vă lăsați trombii de compresie acasă în timpul sărbătorilor

- Pierdere mare în greutate; pe TV2 (5

- Letmód - Blikk